[르포]"중구난방 제조공정 혁신…생산성 35% 껑충"

머니투데이 익산(전북)=김지훈 기자

2019.05.30 12:00

트랙터용 캐빈 제조업체 동성사, 스마트공장 전도사 변신...협력사 대상 '패밀리 혁신' 추진

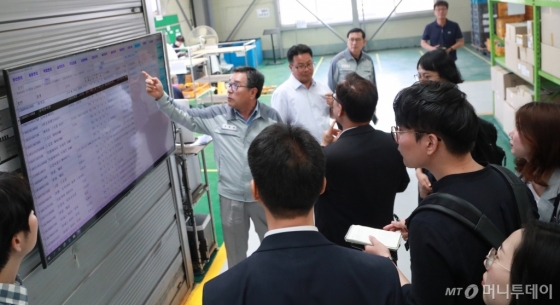

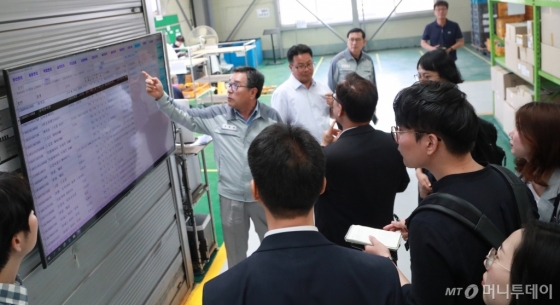

동성사 공장 내부 전경. /사진제공=중소벤처기업부

동성사 공장 내부 전경. /사진제공=중소벤처기업부 지난 29일 전라북도 왕궁면에 위치한 동성사 공장엔 트랙터용 캐빈(운전석)들이 출고를 앞두고 빼곡히 늘어서 있었다.

벽면에 설치된 대형 모니터는 각종 부품들의 위치와 재고 현황을 실시간으로 보여줬다. 각종 자재·부품들은 녹색 프레임에 일목요연하게 들어가 있었다. 용접 라인엔 자동화 시스템이 구축돼 있었다. 공장이 아니라 독서실처럼 청결하고 조용했다.

하지만 2015년까지만 해도 지금과 사뭇 달랐다. 각종 부품들이 중구난방으로 쌓여 있었고 각 공정을 잇는 동선이 길어 낡고 오래된 철물점 같았다고 한다. 자연히 생산성도 떨어졌다.

당시는 동성사가 농기계시장에서 일본 업체와 품질 경쟁, 중국 업체와 가격 경쟁에서 밀리며 힘든 시절을 겪던 때이기도 했다. 절박한 위기감을 느낀 동성사는 정부와 삼성전자가 함께 추진한 'ICT 융합 스마트공장 보급확산 사업'에 참여했다. 스마트공장이란 IT(정보기술)을 공장에 접목해 최소비용·시간으로 제품을 생산하는 공장을 말한다.

동성사 공장 내부 전경. /사진제공=중소벤처기업부

동성사 공장 내부 전경. /사진제공=중소벤처기업부 2015년부터 삼성전자 멘토들이 동성사를 방문해 맞춤형 스마트공장 도입을 지원했다. 자재들을 효과적으로 정리하기 위해 멘토들은 삼성전자 냉장고 생산라인에서 쓰는 ‘키팅’ 시스템을 적용했다. 키팅 시스템이란 모델별로 필요한 부품을 카트 형태의 부품 박스에 담아 조립라인 별로 배치하는 시스템으로 작업 능률을 높이는 효과가 있다.

자재 유형별로 바코드를 붙여 실시간으로 입출고 현황을 관리하는 삼성전자 협력사 전용 소프트웨어도 도입됐다. 자재 박스들을 담는 적재함들은 일정한 규격에 맞춰 표준화됐다. 삼성전자는 고연령자 중심으로 돌아가는 용접 공정의 부족한 일손을 돕기 위해 공정 자동화 로봇도 도입했다.

시스템이 갖춰지면서 2016년 동성사의 생산성은 스마트공장 도입 이전 대비 35% 높아졌다. 불량률은 58% 감소했다. 생산라인이 효율적으로 재비치됨에 따라 공장 내 물류 동선은 기존 330m에서 160m로 단축됐다.

멘토들은 제조업체로서 청결 등 ‘기본기’를 다지는 일도 강조했다. 매일 오전 7시30분 출근해 화장실을 직접 청소하는 솔선수범의 자세를 보이자 직원들도 작업 환경 개선에 적극 나섰다.

정철영 동성사 대표(사진 오른쪽). /사진제공=중소벤처기업부

정철영 동성사 대표(사진 오른쪽). /사진제공=중소벤처기업부 동성사의 앞선 제조 공정에 관심을 갖는 신규 발주처도 생겼다. 그 결과 지난해 매출액은 전년 대비 27% 증가한 103억원을 기록했다. 올해는 120억원을 목표로 잡았다.

정철영 동성사 대표는 "당시는 공장이 바뀌지 않으면 (동성사가) 죽는다는 심각한 위기의식을 느꼈다"며 "많은 분들의 지원을 받은 만큼 이제 동료기업들에도 우리가 도움을 줄 것"이라는 말했다.

동성사는 올해 협력사들을 대상으로 한 혁신활동인 '패밀리 혁신' 사업에 나설 계획이다. 협력사들과 공동으로 품질· 물류·생산성 혁신 활동을 벌이는 것이다. 아울러 올해 공장 운영을 고도화하기 위해 검사 자동화 사업도 추진한다.

<저작권자 @머니투데이, 무단전재 및 재배포 금지>

동성사 공장 내부 전경. /사진제공=중소벤처기업부

동성사 공장 내부 전경. /사진제공=중소벤처기업부 동성사 공장 내부 전경. /사진제공=중소벤처기업부

동성사 공장 내부 전경. /사진제공=중소벤처기업부 정철영 동성사 대표(사진 오른쪽). /사진제공=중소벤처기업부

정철영 동성사 대표(사진 오른쪽). /사진제공=중소벤처기업부