한국화학연구원 연구진이 파일럿 플랜트의 연속고압반응기를 들여다보고 있다/사진=화학연

한국화학연구원 연구진이 파일럿 플랜트의 연속고압반응기를 들여다보고 있다/사진=화학연한국화학연구원 바이오화학연구센터 유주현 박사팀은 바이오슈가와 고부가가치의 부산물을 시험용 공장(파일럿플랜트)에서 생산하는 데 성공했다고 5일 밝혔다.

바이오슈가는 억새 등 식물 바이오매스로 만든 공업용 포도당이다. 바이오 연료·플라스틱·섬유·포장재뿐 아니라 식품첨가물, 정밀화학제품 등을 만드는 데 쓰인다.

현재 상용화에 성공한 기업은 미국의 아메리칸 프로세스와 영국의 코멧바이오 등 극소수에 불과하다.

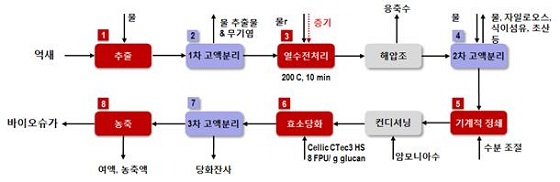

비식용 식물 바이오매스 원료 바이오슈가 제조 공정 모식도/자료=화학연

비식용 식물 바이오매스 원료 바이오슈가 제조 공정 모식도/자료=화학연이어 기계적 정쇄 및 효소 가수분해 공정을 통해 포도당을 추출하고 당용액을 분리한다. 이때 세 번째 부산물인 리그닌 함유물이 고체로 얻어진다. 끝으로 당용액을 에너지 절약형 공정으로 농축하면 바이오슈가(공업용 포도당)가 나온다.

이를 통해 1일 기준으로 바이오슈가 70㎏(포도당 기준)과 고부가가치 부산물(액상비료 200L, 자일로스·식이섬유 200L, 리그닌 50㎏) 등 바이오화학제품 기초원료를 생산할 수 있다.

이 시각 인기 뉴스

단일 공정으로 바이오슈가 이외에도 다양한 고부가가치 부산물을 생산할 수 있어, 현재 상용화에 성공한 외국기업보다 경제성이 높다는 설명이다. 이에 비해 아메리칸 프로세스는 가축 사료용 펠릿 접착제, 코멧바이오는 기능성 식용당을 생산하고 있다.

바이오슈가 및 부산물 견본/사진=화학연

바이오슈가 및 부산물 견본/사진=화학연이에 반해 염산과 황산 등 화공약품을 사용해 바이오슈가를 제조하는 기술은 특수한 반응기 등 초기투자비가 많을 뿐만 아니라 독성물질 제거와 폐기물 처리에 비용이 많이 들게 된다.

유 박사는 “우리 기술은 고부가가치 부산물 생산이 가능하고 정제 비용이 들지 않아 상용화가 가능할 것으로 확신한다”고 말했다.

한편, 전 세계 바이오화학 제품 시장규모는 2017년 기준 약 3490억 달러(약 405조원)이며, 2022년에는 화학산업의 22%, 2050년에는 절반을 차지할 것으로 전망된다. 바이오슈가 시장은 바이오화학 시장의 10% 이상을 차지할 것으로 예상된다.