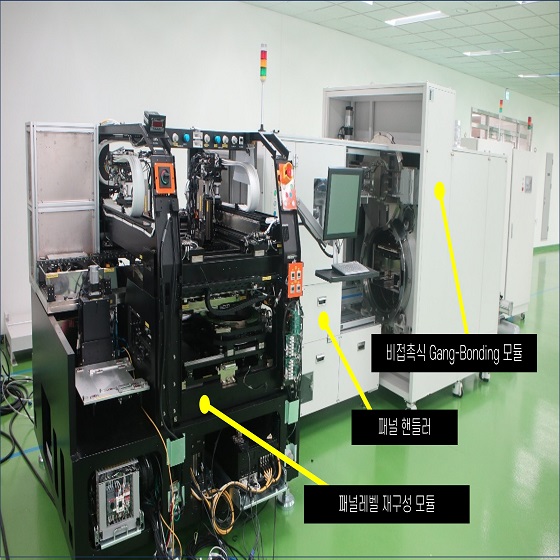

한국기계연구원이 개발한 패널 레벨 gang bonder 장비. 패널레벨 재구성 모듈에서 다양한 크기 및 기능을 갖는 여러 개의 칩을 멀티 헤드로 픽업하여 패널 기판 위에 고속으로 정밀하게 임시 접합하여 재구성한다. 그 다음에 패널 핸들러를 통해 임시 접합된 패널 기판을 비접촉식 갱 본딩모듈로 로딩하고 비접촉식으로 압력과 열을 가해 패널 기판을 한번에 본딩할 수 있는 장비로 웨어러블 디바이스용 유연 반도체 패키지 및 고성능의 반도체칩 등을 빠르게 생산할 수 있다/사진=한국기계연구원

한국기계연구원이 개발한 패널 레벨 gang bonder 장비. 패널레벨 재구성 모듈에서 다양한 크기 및 기능을 갖는 여러 개의 칩을 멀티 헤드로 픽업하여 패널 기판 위에 고속으로 정밀하게 임시 접합하여 재구성한다. 그 다음에 패널 핸들러를 통해 임시 접합된 패널 기판을 비접촉식 갱 본딩모듈로 로딩하고 비접촉식으로 압력과 열을 가해 패널 기판을 한번에 본딩할 수 있는 장비로 웨어러블 디바이스용 유연 반도체 패키지 및 고성능의 반도체칩 등을 빠르게 생산할 수 있다/사진=한국기계연구원이 장비는 머리카락 한 가닥(약 40~70㎛)의 절반보다 얇은 20마이크로미터(㎛)급 유연 반도체 칩을 파손 없이 고집적 유연기판에 배열하고 조립정밀도 ±2㎛ 이내로 접속·적층시킬 수 있는 대면적 규모의 패널 레벨 패키지 조립 장비다.

연구팀은 비접촉식 압력 인가 방식과 다중 셀 세라믹 히터 기술을 핵심으로 하는 갱-본딩(Gang-Bonding) 방식을 적용, 300㎜×300㎜ 이상 대면적 유연 반도체 패키지 패널 조립 장비를 개발하는데 성공했다.

3차원 플렉시블 반도체 패키지한국기계연구원이 개발한 gang-bonding 기술이 상용화되면, 반도체 패키지를 더욱 얇으면서도 고성능으로 만들 수 있어 웨어러블 디바이스나 스마트 카드 등 3차원 플랙서블 반도체가 필요한 분야에 널리 활용될 것으로 기대된다/자료사진=한국기계연구원

3차원 플렉시블 반도체 패키지한국기계연구원이 개발한 gang-bonding 기술이 상용화되면, 반도체 패키지를 더욱 얇으면서도 고성능으로 만들 수 있어 웨어러블 디바이스나 스마트 카드 등 3차원 플랙서블 반도체가 필요한 분야에 널리 활용될 것으로 기대된다/자료사진=한국기계연구원갱본더 기술은 기존의 반도체 칩을 기판에 하나씩 조립하던 방식과 달리 여러 개의 칩을 동시에 조립하는 기술이다. 낮은 온도에서 일차적으로 칩을 간소하게 조립한 다음 다시 대량의 칩을 일괄 전기 접속하는 방식이다. 반도체 칩에 가하는 열손상은 줄이고 생산성은 높인 차세대 방식으로 세계적으로 아직 상용화된 사례는 없다는 게 연구팀의 설명이다.

연구팀은 갱본더 방식의 패키징을 구현하기 위해 특수기체를 이용해 칩과 접촉하지 않고 압력을 인가하는 기술을 개발했다. 이 방식을 활용하면 칩 또는 기판의 두께 편차가 발생하더라도 균일한 압력을 가할 수 있고 칩의 정렬이 틀어지는 조립 오차를 해결할 수 있다.

이 시각 인기 뉴스

현재 반도체 패키징 조립은 개별 칩마다 조립 헤드부분이 기계적으로 압력을 가하는 방식으로 이뤄진다. 이때 칩과 기판의 두께에 편차가 생기면 조립 오차가 발생할 수 있어 한 번에 만들 수 있는 양에 제한이 있었다.

연구팀은 또 300㎜×300㎜ 이상의 대면적을 20℃/sec 이상으로 고속 승온 및 냉각할 수 있는 다중 셀 세라믹 히터(온도 균일도 ±2% 이내)도 개발했다. 유연 기판을 셀로 나눠 가열하되 이를 동시에 진행해 균일한 열전달이 가능하게 한 기술이다. 기존의 방식은 대면적을 한 번에 가열하는 단일 셀 구조로 열충격에 의한 히터 파손 문제로 가열 성능에 한계가 있다. 또 온도 분포가 균일하지 못해 안정적으로 공정을 지속하기 어렵고 생산성을 확보하기도 어렵다. 이 기술을 적용하면 생산 공정 속도는 높이고 불량은 줄일 수 있다.

송 부원장은 “이번에 개발한 장비는 유럽, 일본 등 반도체 장비 선도국가의 소수 업체가 주도하고 있는 최고 사양의 반도체 조립 장비보다 앞선 세계 최고 수준의 기술”이라고 말했다.

이어 “웨어러블 디바이스, 스마트카드, 메디컬 디바이스, 마이크로LED 디스플레이뿐만 아니라, AI 반도체 패키지와 같은 웨이퍼 및 패널 레벨 패키지 초정밀 조립 분야에도 활용될 수 있어 관련 산업의 고속 성장에 따라 새로운 장비산업 창출로 확대될 것으로 기대된다”고 덧붙였다.