KIST 연구진이 친환경 재료인 옥수수, 고구마 등의 전분으로 기름과 섞은 실리콘을 단순 혼합, 가열하여 개발한 탄소-실리콘 복합체의 음극소재로 제작한 배터리로 전기자동차가 기존보다 2배 이상 주행거리가 늘어나는 상황을 그린 예상도/자료=KIST

KIST 연구진이 친환경 재료인 옥수수, 고구마 등의 전분으로 기름과 섞은 실리콘을 단순 혼합, 가열하여 개발한 탄소-실리콘 복합체의 음극소재로 제작한 배터리로 전기자동차가 기존보다 2배 이상 주행거리가 늘어나는 상황을 그린 예상도/자료=KIST이를 전기자동차에 적용하면 주행거리가 지금보다 2배 이상 크게 늘 것으로 보인다.

장거리 주행이 가능한 전기차 개발을 위해, 흑연보다 에너지를 10배 이상 저장할 수 있는 실리콘이 차세대 음극 소재로 주목받고 있다.

또 음극 소재로서의 실리콘은 안정성을 높이기 위해 여러 방법이 제시됐지만, 복잡한 공정과 높은 비용 때문에 아직까지 흑연을 대체하지 못하고 있었다.

KIST 정훈기 박사팀은 실리콘의 안정성을 높이기 위해 물, 기름, 전분과 같이 일상생활에서 쉽게 구할 수 있는 값싼 재료에 주목했다.

이 시각 인기 뉴스

각각 물에 전분을 풀고, 기름에는 실리콘을 풀어 섞은 뒤, 가열하여 탄소-실리콘 복합소재를 만들었다.

튀김을 만드는 것과 같은 손쉬운 가열 공정을 통해 탄소와 실리콘 복합체를 단단하게 고정시켰다고 연구진은 설명했다. 이를 통해 충·방전 시 실리콘 음극재의 부피 팽창을 예방했다.

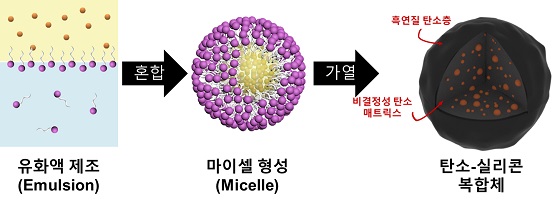

탄소-실리콘 복합체 합성 과정 요약<br><br>물, 기름, 전분, 실리콘, 계면활성제로 유화액 제조로 마이셀을 형성시킨 다음, 가열과 탄화 과정을 거치면 탄소-실리콘 복합체가 형성됨/사진=KIST

탄소-실리콘 복합체 합성 과정 요약<br><br>물, 기름, 전분, 실리콘, 계면활성제로 유화액 제조로 마이셀을 형성시킨 다음, 가열과 탄화 과정을 거치면 탄소-실리콘 복합체가 형성됨/사진=KIST이런 우수한 특성은 탄소 구조체가 실리콘의 부피팽창을 억제해 실리콘 소재의 안정성을 높이고 탄소의 높은 전기전도도와 실리콘 구조의 재배열을 통해 고출력 특성도 얻었기 때문이다.

정훈기 박사는 “옥수수 전분과 같이 일상생활에서 구하기 쉬운 재료를 활용하고, 복잡한 반응기 없이 재료의 단순 혼합과 열처리를 통해 탄소-실리콘 복합소재를 개발했다”며 “이러한 손쉬운 공정과 우수한 특성은 대량 생산과 상용화 가능성이 매우 크고, 향후 리튬이온 이차전지에 적용되어 전기자동차와 에너지저장시스템(ESS)에 활용될 것”이라고 말했다.

이번 연구성과는 국제학술지 ‘나노레터스’에 게재됐다.